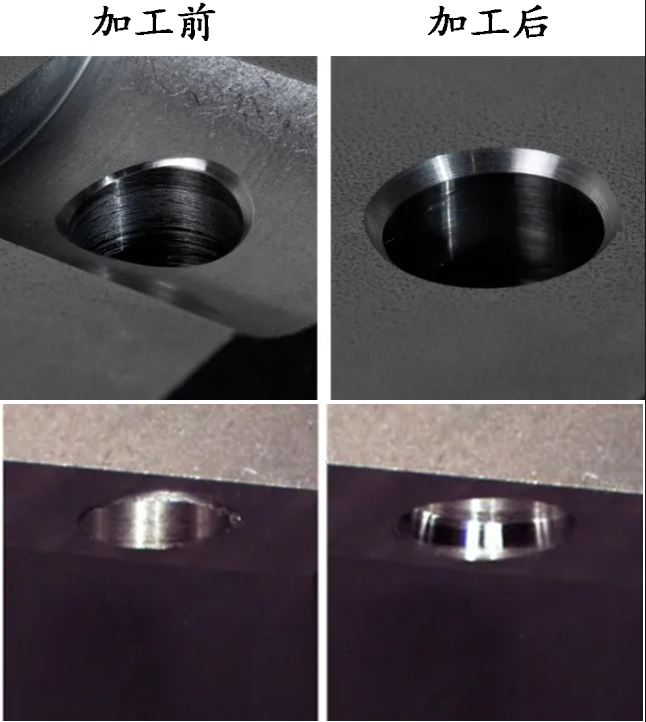

众所周知交叉孔去毛刺处理十分困难,传统的抛光方式可能会损伤产品本身,且大批量加工效率低下.而目前朴丽磨粒流抛光工艺能够解决这些问题,通过挤压高分子软模料,通过一致的方向,精细研磨工件.不仅研磨工件的外体,更能深入交叉孔内表面加工,优势明显.

磨粒流抛光可以将磨料介质(高分子非牛顿流体磨料)在磨粒流抛光设备的压力控制下,十分均匀地与抛光位置接触,进行切削研磨.通过控制磨料颗粒度,颗粒尺寸等重要参数达到对精度极为苛刻的要求,处理好液压阀块的加工需求,在满足光洁度的同时也需要保证公差要求.让复杂的液压阀块内孔孔道的倒角去毛刺变得轻而易举.并且磨粒流抛光可以同时对多个部位同时进行抛光,不仅提高了抛光效率更降低了产品的报废率.

磨粒流抛光去毛刺与其他抛光方式优劣势对比:

磨粒流挤压研磨在效率上并不及电化学抛光,但是在表面光洁度上面,抛光加工更加精细,电化学抛光完毕之后,虽然可以很好完成表面清洗工作,可是精密度光滑程度不如预期那么好,尤其是对于精密的工件抛光加工.

振动研磨抛光兼顾环保,低成本,高效率等处理优势,却无法完成精密零部件,交叉孔,微孔等部位抛光去毛刺.多用于五金粗加工,如卫浴,挂件等.但是航空航天,汽车精密零部件,模具,医疗设备,电子元件等精密产品的精细加工,只能选择朴丽精工磨粒流去毛刺.

磁力研磨可以完成以上无法胜任的抛光工作,可是有加工材料的限制,且机械零件磨损快,维修费用较高.因此在使用成本没有朴丽磨粒流抛光如此的性价比.

以形成高速喷射束将磨料(石榴石砂,铜矿砂,石英砂,金刚砂,铁砂,海南砂等)高速喷射至需处理的工件表面,使其表面的形状发生变化,但不适合内部,尤其弯曲道交叉孔的抛光.

使用磨粒流抛光去毛刺的优势如下:

1.环保无污染

2.可完成高精度抛光要求

3.可加工不规则形状,内孔,交叉孔,微孔抛光去毛刺

4.抛光后表面光洁度提升,增加工件美观度,降低表面应力,提高使用寿命及性能

5.抛光效果均匀,精度可控

6.效率高,可同时加工多个部位,且连续加工

在交叉孔去毛刺的加工领域,磨粒流抛光已经成为代替传统抛光更好的方案,抛光后的液压阀块,摩擦阻力更小,表面抗氧化性更强,可以显著提升使用性能与使用寿命.交叉孔内部的逛街成都每提升一个等级,使用寿命会提高5%以上.

朴丽精工磨粒流专注各个行业领域精密零部件的表面代工精整服务,根据客户要求定制化磨粒流抛光抛光方案.