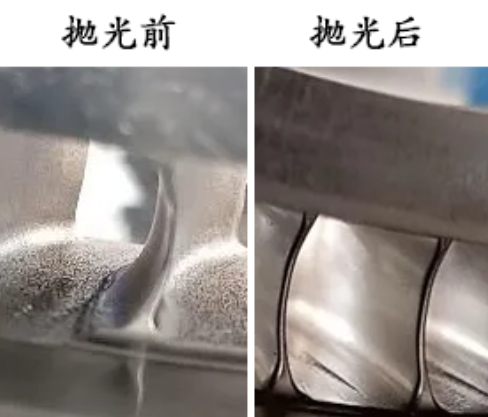

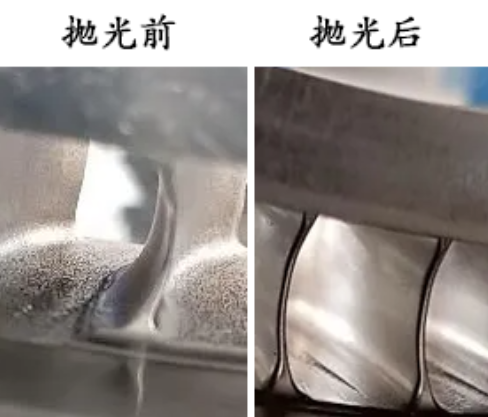

工艺特点 • 加工精度高:能精确控制抛光量,可有效去除叶轮表面的刀痕、毛刺等,提高表面光洁度,改善叶轮的空气动力学性能。 • 均匀性好:磨粒流能均匀地作用于叶轮的各个部位,包括复杂的流道和叶片表面,保证抛光效果的一致性。 • 适应性强:适用于各种材料的叶轮,如铝合金、不锈钢等,并且对于不同形状和结构的叶轮也能较好地进行抛光处理。 • 对工件损伤小:磨粒流的作用力较为柔和,在抛光过程中不易对叶轮造成变形、烧伤等缺陷,能较好地保持叶轮的原有精度和性能。

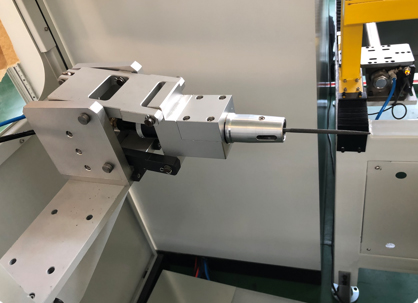

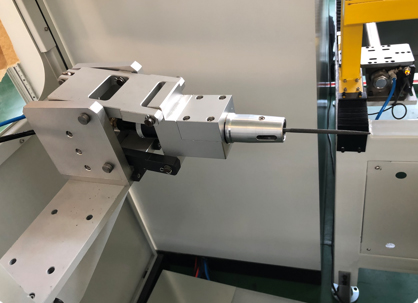

2025年3月17 - 19日,亚太地区规模最大、影响力最广的增材制造盛会——TCT Asia亚洲3D打印、增材制造展览会在上海国家会展中心盛大举行。此次展会展览面积超40,000平方米,吸引了超430家3D打印领军品牌企业参展,共同呈现行业前沿技术与创新成果。朴丽精工科技作为特种表面处理设备研发制造的佼佼者,携创新产品与前沿技术闪耀登场,展会期间收获众多关注与认可,圆满完成参展,取得丰硕成果。

磨粒流抛光利用半流体状态的磨料介质,通常由磨粒、载体和添加剂组成。在压力作用下,磨料介质在叶轮表面反复挤压和刮削,其中的硬质磨粒对叶轮表面进行微切削,逐步去除微小缺陷、毛刺和划痕,从而提升叶轮表面光洁度。

利用一种由半固态的高分子聚合物与磨粒混合而成的磨粒流介质,在一定压力下使其在叶轮的流道内往复流动。磨粒在流动过程中会对叶轮表面进行均匀的磨削和抛光,去除表面的毛刺、飞边、刀痕等缺陷,从而提高叶轮表面的光洁度和精度,改善流体动力学性能。

利用具有一定流动性和黏弹性的磨粒流介质,在压力作用下使其在工件的多孔结构中反复流动。磨粒流中的磨粒会对孔壁及毛刺部位进行均匀的磨削和研磨,从而去除毛刺,同时还能对孔表面进行光整处理,提高表面质量。

将具有粘弹性的流体磨料在一定压力下挤压通过加工工件,利用磨料介质的流动性对复杂结构的孔及型腔深孔进行抛光加工,使磨粒与工件表面产生摩擦和冲击力,从而去除表面的毛刺、凸起和划痕等,达到抛光和去毛刺作用,包括去除内腔毛刺、内表面精整抛光和加工圆角等。