2026/01/14

液压阀块磨粒流抛光技术

高效率、超可靠的工程在航空航天工业中至关重要,这就是为什么制造商希望他们的部件和生产过程能够满足如此严格的要求。极优质表面粗糙度值以及倒圆角&去毛刺工艺在显著减少发动机的摩擦方面发挥着根本作用。

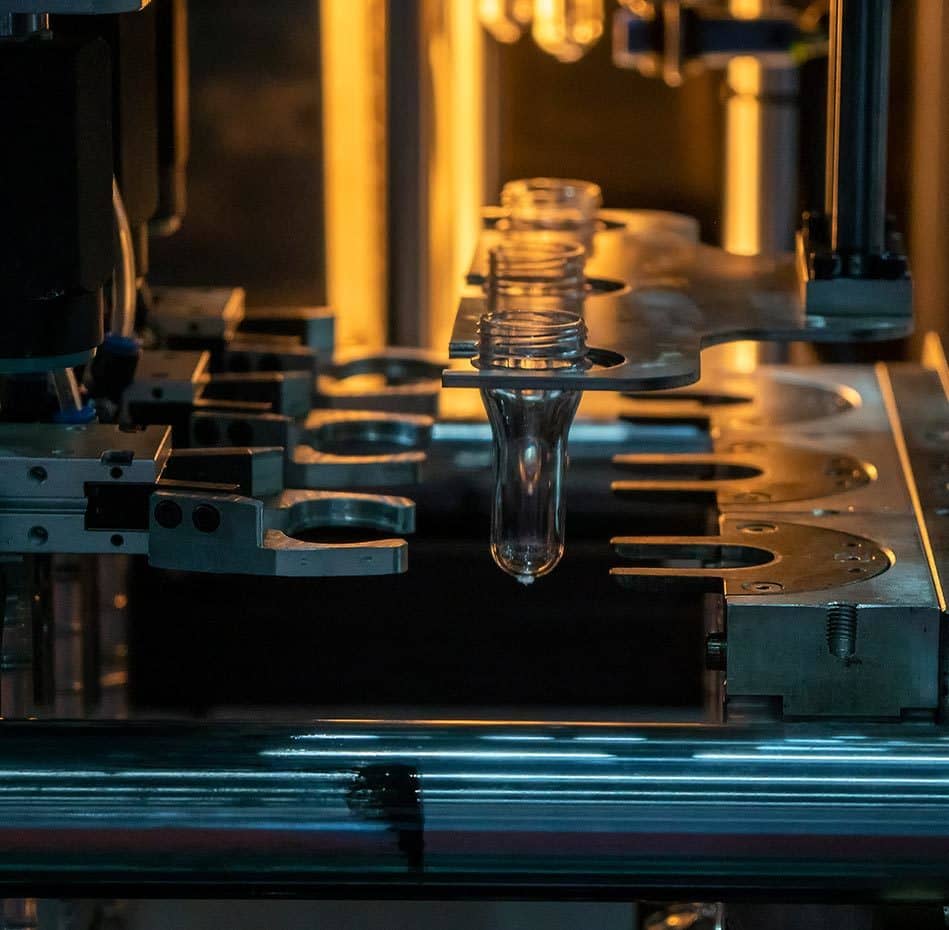

了解更多在医疗器械应用中,器械及零件粗糙度问题会关系到患者生命健康的重大影响。因其应用场景的特殊性,是最应该注重表面处理的,从而提供更高的可靠性、更长的寿命以及更高的精确度,为医疗器械种种关键的问题提供解决方案。

了解更多抛光在模具制作过程中是很重要的一道工序,随着塑料制品的日益广泛应用,对塑料制品的外观品质要求越来越高,所以塑料模具型腔表面抛光质量要相应提高,特别是镜面和高光高亮表面的模具对模具表面粗糙度要求更高,因而对抛光去毛刺的要求也更高。

了解更多因为涡轮叶片的曲面特性,传统的机械或人工抛光,对于精度把握和均匀性控制稳定性不足。因其使用非牛顿流体磨料,具有良好的流动性,在压力作用下非常均匀地接触抛光面进行研磨。并通过压力、时间以及磨料颗粒度,去控制精度。抛光后的涡轮叶片,与空气或是液体摩擦时,摩擦力更小,叶片表面抗氧化性更强,可以显著提升其使用性能与使用寿命。

了解更多

朴丽精工科技主要从事特种表面处理设备的研发与制造及相关介质和耗材,致力于为国内外客户提供有利于环保的产品和具有创新精神的表面处理解决方案。